(真空)汽相焊

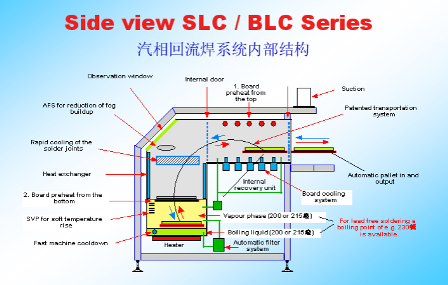

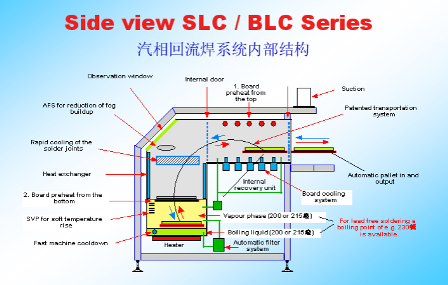

1)采用汽相传热原理,温度稳定可靠,满足无铅焊要求(200℃、215℃、230℃)

2)采用新型环保型汽相工作液,不含破坏臭氧层的氟化物,完全符合环保要求。

3)无需设置温度曲线,完全避免过热现象,确保器件安全

4)提供100%惰性汽相环境,汽相焊接环境隔绝焊点与空气接触,消除焊点氧化

5)可实现长时间焊接,确保PLCC、QFP、BGA、CSP等复杂器件可靠焊接

6)可实现各种复杂的高密度多层PCB板高质量、高可靠焊接,并确保PCB板任何位置的温度均匀一致性,消除应力影响。

7)可实现超低温焊接,消除“Popcorn cracking”现象、PCB板分层现象

8)系统各种温度参数的重复性**,保证长期、安全、可靠地运行。

9)系列化产品,有台式、单机式、在线式,共有4种系列16种标准型,还有17种功能模块选件,可满足用户不同批量、不同配置、不同性能的要求,以及千差万别的各种特殊要求。

10)内置PCB板预热系统,控制温升曲线。

11)快速预热系统,开机15-20分钟后即可进行焊接。

12)使用内置预热系统SVP模式可实现用户要求的各种形状的温度曲线,对PCB板的加温速率可在1-6℃/秒内调节。

13)系统装有特殊的快速冷却系统RCS,**冷却速度高达5℃/秒,大大缩短了焊点凝固时间,提高了焊点质量。

14)系统具有冷却水不足、加热面过热、工作液不足等停机保护措施,保证了设备和人员安全。

15)内置4个通道温度传感器,实时监测工件温度,确保产品安全可靠。

16)内置工作液回收系统,保证了最少的工作液损耗,降低了生产成本,工作液消耗5-10克/小时,40-60克/ 天.8小时,共计费用约人民币100元/ 天.8小时。

17)回流焊接过程中,排入大气的助焊剂蒸汽比其他回流焊少,是环保型焊接工艺。

18)系统能耗(耗电量)成本、工艺监控(成品率)成本、工作液消耗成本都低于其他方法的回流焊,是成本回报率**的回流焊设备。

19)系统能对工件进行回流焊返修,甚至对QFP320及各种BGA或CGA都能毫无损害的进行解焊,取下来的器件还可再用。

20)一体化设计,结构紧凑,占地少(台式、单机式、在线式)

21)自动化程度高、人机界面合理、操作简单易行。

系统装有透明观察窗口及照明设备,可观察整个焊接过程。