维修业务:

想要维修的护罩,用户需将坏掉的护罩照片交由我看,确定护板具备维修价值的,用户可直接把坏掉的护罩寄到我厂进行修复,若是用户可自行维修的,我厂也可提供维修所需要的附件。

我公司以质量求生存,以信誉求发展,确立用户、质量、信誉、服务,生产货真价实的产品投放市场满足用户需要是我厂的销售宗旨。如果您对安装有何不解,或有什么愿望和想法,请及时与我公司,我公司在24小时内帮您!

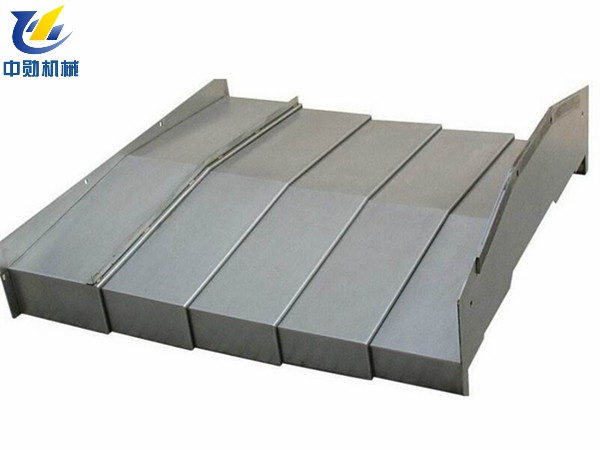

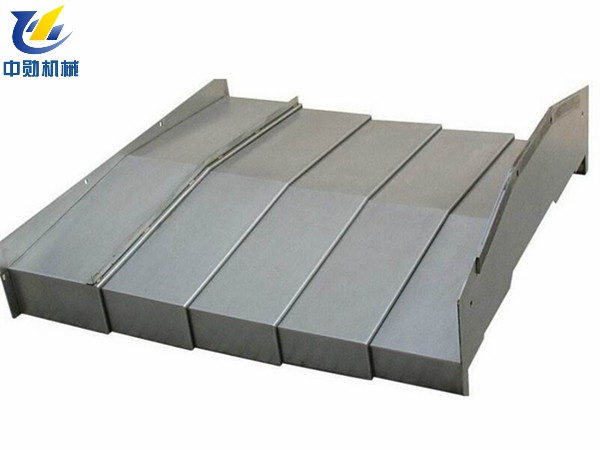

防护罩的节数对其比例、重量及运行特性都很重要。每个单节都应尽可能的长,这样可以减少节数,降低成本。一般情况拉伸与小压缩比例应在3:1和5:1之间。1提出问题

如图1所示,该零件是某量具厂千分尺上一个精密零部件,品名为螺纹轴套,材料为45钢,如平常用到规格0~25mm、25~50mm、50~75mm等外径千分尺,测量工件厚度尺寸或外圆轴类尺寸,均通过该类型零件、螺纹丝杠、调节环(用来调整螺纹丝杠与螺纹轴套间隙)等零件组装,达到测量的目的。在实际车削加工过程中,其机床、工件和具分布如图2所示,车床导轨为纵向装,具加工和换过程易出现碰到工件现象(每个操作动作应考虑到先在Z轴留有足够安全距离)。目前遇到的问题有:(1)06.38幣""mm、06.9常”"mm尺寸如何保,同时如何保同轴度要求。(2)M9x0.5mm、M7.5x0.5mm(螺纹孔06.9mm)螺纹编程及测量加工技巧。(3)图1中lmmx0.5mm切槽加工编程及毛刺去除,通过计算,右侧为M9x0.5mm,那么单边壁厚就只有(9-0.5x0.6495x2-7.5)/2=0.425(mm),加工易变形、断裂,在加工过程中,应保切槽深大于M9x0.5mm的牙深0.6495x0.5=0.33(mm)即可,达到壁厚更厚。(4)避空孔08呼mm加工困难。该孔易出现堵屑,且加工“让”现象严重,锥度导致壁厚差达0~0.5mm,同时在加工调试中,杆很容易碰到06.9泸mm孔壁,导杆再磨小,如磨到04mm,杆细而长,杆有效长度必须〉41mm,变形更为严重,同时,该到杆外圆距离应大于(8.2-6.8)/2=0.7(mm),这样通过杆调整一定斜度,才能避开碰到内孔孔壁,目前具都是自己手工磨制,严重影响生产效率。针对以上问题,从车间设备实际情况出发,进行问题分析,力求找到更好的解决方法。2•分析问题

根据图样要求,公司原工艺:①下料切断(外圆012mm、内孔05mm空心管料)。②车外圆(以两端面内孔定位)。③扩孔(左右两边分别扩6mm、06.5mm。④磨夕卜圆,无心磨外圆到011.4牆mm。⑤数控车削加工成形(见图3)o⑥铳削加工,铳3条槽,槽宽0.8mm,三等分。⑦铳扁,台阶10.45mmx10.3mm尺寸。⑧磨两处溶胶槽爼mm。⑨发黑处理。经跟踪加工及装配工序,后还须增加工序M9x0.5mm,该螺纹必须注明在开槽后,必须用调整环装配在螺纹轴套上,再进行攻内螺纹M7.5x0.5mm。为减少加工工序,现将扩6mm、06.5mm孔均在数控车床上进行。这里我们重点讨论数控车床加工成形出现的问题。首先,加工左面,装夹工件工装用弹簧夹头,进行切槽,镇内孔06.38mm为(628士0.02)mm,内孔留0.1mm余量,待下一个工序与>d>6.9T15mm孔同步绞出,以保06.38誰mm、<f)6.9^015mm尺寸,同时保同轴度要求。这•二0<-IOOeOO015.51652±0.11.5◎00.04A◎00.02B里孑LP<P6.28mm先米用</>6.1mm钻头钻出,然后用自磨小锥加工到<i>(6.28±0.02)mm。在该面加工010.7mm切槽时,注意这里切槽与其他机床切槽编程方法不一样(见图4),主要是架装方向与传统方向相反,根据方向,切槽切入工件,从X负方向往工件正方向切入,这里,编写切槽程式必须为负,该切槽在X负方向对时,必须为负,不能为正,否则将出现撞现象。如X方向试切测量工件尺寸为11.36mm;注意试车后,具X方向不能移动,但可以Z方向移动,在相应该具补画面输入X-11.36,Z方向与传统方法一样在工件端面试车,具Z方向不能移动但可以移动X方向,在相应该具补画面输入Z-0),这样,完成具对操作,程序如下:T0103,G0Z100.0;M3S1200;M08,G0X-13.0,G0Z2.0,Z-16.5,备注:切槽宽为1mm,Z方向以切槽靠近工件方向一面为基准对。G01X-10.7F40;