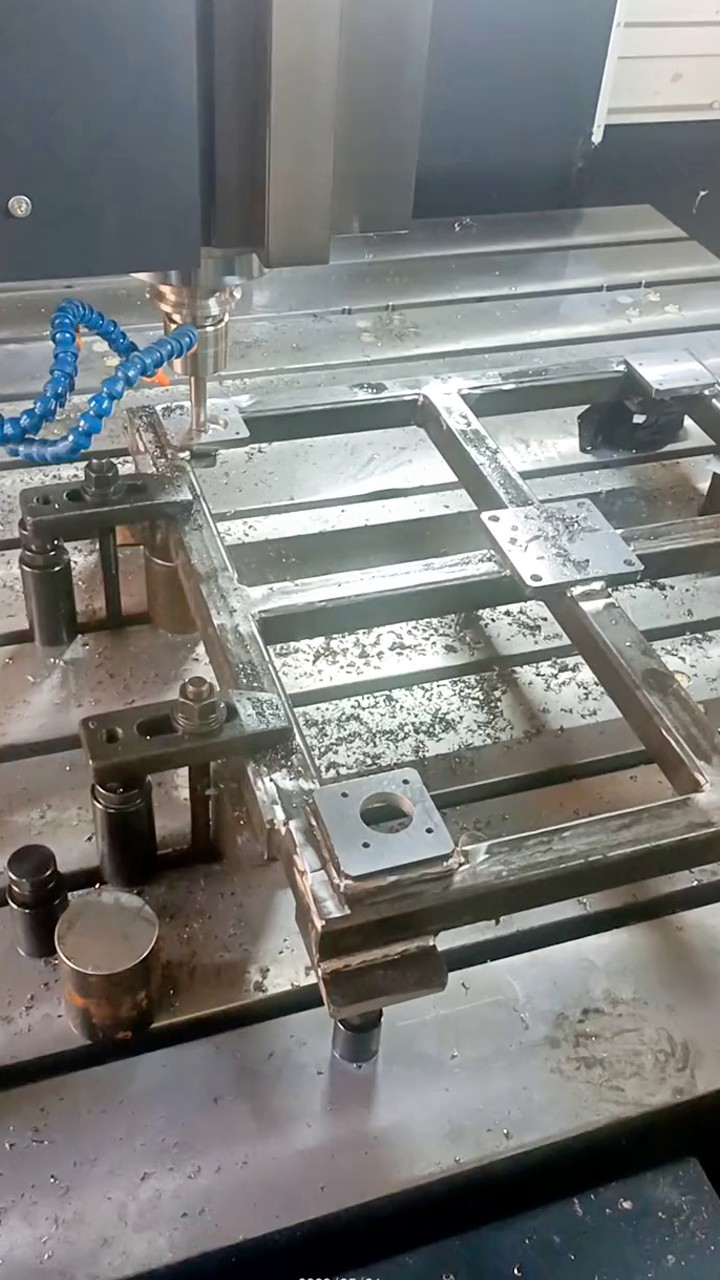

气体保护焊:汽车制造的 “结构主力”

气体保护焊在汽车制造中主要承担承载式结构件的焊接,核心是保证车身强度和连接稳定性,应用场景集中在以下几类:

车身底盘:车架纵梁、横梁、悬挂支座等厚壁钢件的焊接,常用二氧化碳气体保护焊(CO₂焊),兼顾强度和成本。

车身骨架:车门框架、立柱(A 柱 / B 柱 / C 柱)、车顶横梁等关键支撑部件的拼接,多采用混合气体保护焊(如氩气 + 二氧化碳),减少焊缝缺陷。

动力总成周边:发动机支架、变速箱壳体与车身的连接部位,以及排气管中段的焊接,适应中等厚度金属的连接需求。

工艺稳定性影响缺陷控制激光焊依赖自动化设备和参数(如激光功率、光斑大小、焊接速度),只要参数设定合理,质量稳定性;气体保护焊受人工操作影响大(如焊枪角度、行走速度、送丝稳定性),即使参数相同,不同操作者的焊接质量也可能有差异。

气体保护焊的质量优势场景

对焊缝外观要求不高的结构件(如卡车车架),即使有轻微波纹,也不影响整体强度。

厚板焊接(≥15mm),通过多层多道焊可弥补热影响区大的问题,保证焊缝填满和强度。

现场维修或小批量生产,无需复杂工装,通过经验调整参数即可满足基础质量要求。

激光焊的质量优势场景

精密部件(如医疗器械、电子传感器),需极小的热影响区避免部件功能失效。

轻量化材料(如铝合金、碳纤维),低热变形可防止材料开裂或性能下降。

密封件(如锂电池外壳、压力容器),高致密性焊缝能杜绝泄漏风险。