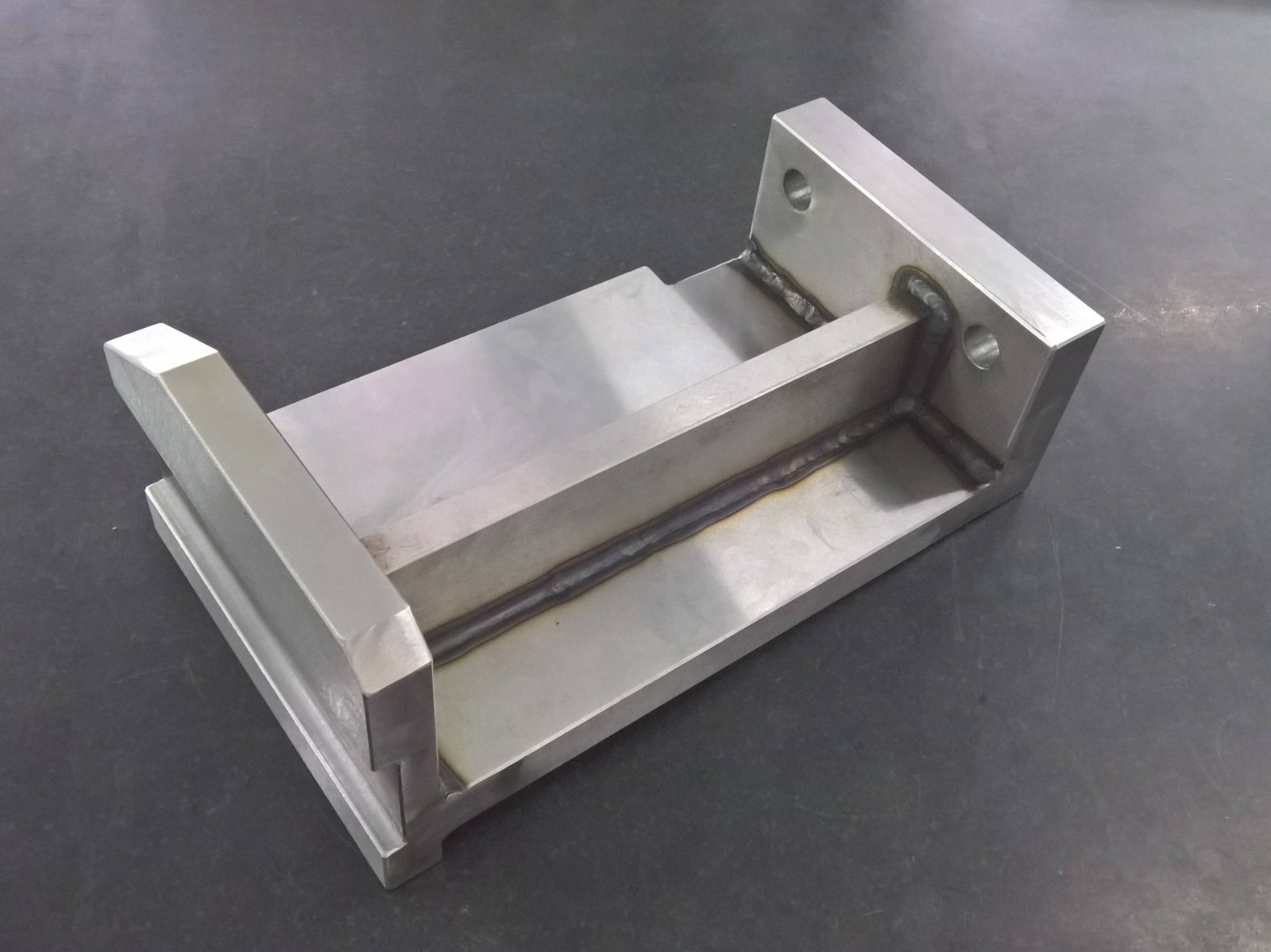

气体保护焊适用场景

重工业领域:如钢结构、压力容器、船舶制造的中厚板焊接。

常规制造业:汽车底盘、工程机械的框架焊接,对精度要求不的场景。

现场施工:设备相对便携,可用于户外或大型构件的现场拼接。

两者在汽车制造中的协同特点

分工互补:气体保护焊负责 “骨架” 承重结构,激光焊负责 “表皮” 和精密部件,共同构成车身的完整连接体系。

自动化适配:两者均能融入汽车生产线的机械臂自动化作业,但激光焊对工装精度要求更高,常搭配视觉定位系统。

成本平衡:车企会根据部件重要性选择工艺,如普通家用车的底盘用气体保护焊控制成本,高端车型的车顶和铝合金部件则用激光焊提升品质。

激光焊热输入低、熔池小。它的熔池宽度通常只有 1-3mm,冷却速度快,即使高速移动,熔池也能快速凝固成型,不会出现焊穿或变形。

气体保护焊热输入高、熔池大。它的熔池宽度一般在 5-15mm,必须放慢速度让熔池有足够时间融合和凝固,否则熔池会因移动过快而 “拖尾”,产生缺陷。

简单总结就是:激光焊靠 “高能量瞬间熔穿 + 小熔池快速凝固” 实现高速,而气体保护焊受限于 “低能量缓慢加热 + 大熔池需慢走”,速度自然跟不上。

气体保护焊的质量优势场景

对焊缝外观要求不高的结构件(如卡车车架),即使有轻微波纹,也不影响整体强度。

厚板焊接(≥15mm),通过多层多道焊可弥补热影响区大的问题,保证焊缝填满和强度。

现场维修或小批量生产,无需复杂工装,通过经验调整参数即可满足基础质量要求。